Fundamentos de estampación metálica

A estampación metálica é un proceso de fabricación que se usa para converter chapas de metal planas en formas específicas.É un proceso complexo que pode incluír unha serie de técnicas de conformación de metais: corte, perforación, flexión e perforación, por citar algunhas.

Hai miles de empresas en todo o mundo que ofrecen servizos de estampación de metal para entregar compoñentes para industrias de automoción, aeroespacial, médico e outros mercados. A medida que evolucionan os mercados globais, hai unha necesidade cada vez maior de grandes cantidades de pezas complexas producidas rapidamente.

A seguinte guía ilustra as mellores prácticas e fórmulas empregadas habitualmente no proceso de deseño de estampación metálica e inclúe consellos para incorporar consideracións de redución de custos nas pezas.

Fundamentos de estampación

O estampado, tamén chamado prensado, consiste en colocar chapa plana, en bobina ou en branco, nunha prensa de estampación.Na prensa, unha ferramenta e a superficie da matriz forman o metal na forma desexada.Perforar, cortar, dobrar, acuñar, gravar en relevo e bridas son todas as técnicas de estampación utilizadas para dar forma ao metal.

Antes de que se poida formar o material, os profesionais do estampado deben deseñar a ferramenta mediante tecnoloxía de enxeñería CAD/CAM.Estes deseños deben ser o máis precisos posible para garantir que cada perforación e curva manteña un espazo libre adecuado e, polo tanto, unha calidade óptima da peza.Un modelo 3D dunha soa ferramenta pode conter centos de pezas, polo que o proceso de deseño adoita ser bastante complexo e lento.

Unha vez establecido o deseño da ferramenta, un fabricante pode utilizar unha variedade de mecanizado, rectificado, electroerosión por fío e outros servizos de fabricación para completar a súa produción.

Tipos de estampación metálica

Existen tres tipos principais de técnicas de estampación de metal: progresiva, fourslide e deep draw.

Troquelado progresivo

O estampado progresivo de matrices presenta unha serie de estacións, cada unha cunha función única.

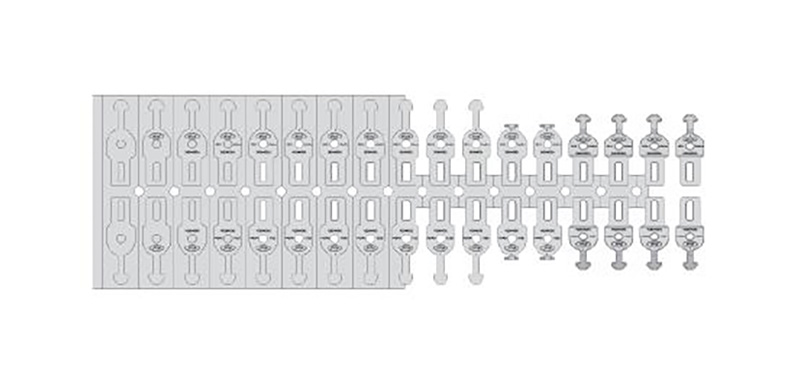

En primeiro lugar, o metal en tiras é alimentado a través dunha prensa de estampación progresiva.A tira desenrólase de forma constante desde unha bobina ata a prensa de matriz, onde cada estación da ferramenta realiza un corte, perforación ou curvatura diferente.As actuacións de cada estación sucesiva súmanse ao traballo das estacións anteriores, dando como resultado unha parte completada.

É posible que un fabricante teña que cambiar repetidamente a ferramenta nunha única prensa ou ocupar varias prensas, realizando cada unha unha acción necesaria para unha peza completa.Mesmo usando varias prensas, os servizos de mecanizado secundario eran moitas veces necesarios para completar verdadeiramente unha peza.Por ese motivo, o troquelado progresivo é a solución idealpezas metálicas de xeometría complexacoñecer:

- Retorno máis rápido

- Menor custo laboral

- Duración máis curta

- Maior repetibilidade

Estampación de catro diapositivas

Fourslide, ou multi-slide, implica o aliñamento horizontal e catro diapositivas diferentes;noutras palabras, utilízanse catro ferramentas simultaneamente para dar forma á peza de traballo.Este proceso permite cortes complicados e curvas complexas para desenvolver incluso as pezas máis complexas.

A estampación metálica Fourslide pode ofrecer varias vantaxes sobre a estampación de prensa tradicional que o converten nunha opción ideal para moitas aplicacións.Algunhas destas vantaxes inclúen:

1.Versatilidade para pezas máis complexas

2.Máis flexibilidade para os cambios de deseño

Como o seu nome indica, un fourslide ten catro diapositivas, o que significa que se poden usar ata catro ferramentas diferentes, unha por diapositiva, para lograr varias curvas á vez.A medida que o material se introduce nun catro tobogáns, dóbrase en rápida sucesión por cada eixe que está equipado cunha ferramenta.

Estampación profunda

O debuxo profundo consiste en tirar dunha chapa metálica en branco na matriz mediante un punzón, dándolle forma.O método denomínase "embutición profunda" cando a profundidade da parte debuxada supera o seu diámetro.Este tipo de conformado é ideal para crear compoñentes que precisan varias series de diámetros e é unha alternativa rendible aos procesos de torneado, que normalmente requiren utilizar máis materias primas.As aplicacións e produtos comúns feitos a partir de embutición profunda inclúen:

1.Compoñentes automotivos

2.Pezas de aeronaves

3.Relés electrónicos

4.Utensilios e utensilios de cociña

Estampación profunda

O debuxo profundo consiste en tirar dunha chapa metálica en branco na matriz mediante un punzón, dándolle forma.O método denomínase "embutición profunda" cando a profundidade da parte debuxada supera o seu diámetro.Este tipo de conformado é ideal para crear compoñentes que precisan varias series de diámetros e é unha alternativa rendible aos procesos de torneado, que normalmente requiren utilizar máis materias primas.As aplicacións e produtos comúns feitos a partir de embutición profunda inclúen:

1.Compoñentes automotivos

2.Pezas de aeronaves

3.Relés electrónicos

4.Utensilios e utensilios de cociña

Estampación de tiradas curtas

A estampación metálica de curta duración require un mínimo de gastos de ferramentas por adiantado e pode ser unha solución ideal para prototipos ou pequenos proxectos.Despois de crear o espazo en branco, os fabricantes usan unha combinación de compoñentes personalizados de ferramentas e insercións de matrices para dobrar, perforar ou perforar a peza.As operacións de conformación personalizadas e o tamaño de tirada máis pequeno poden dar lugar a unha carga por peza máis alta, pero a ausencia de custos de ferramentas pode facer que o curto prazo sexa máis rendible para moitos proxectos, especialmente aqueles que requiren unha resposta rápida.

Ferramentas de fabricación para estampación

Hai varios pasos na produción de estampación metálica.O primeiro paso é deseñar e fabricar a ferramenta real utilizada para crear o produto.

Vexamos como se crea esta ferramenta inicial:Deseño e deseño de tiras de stock:Un deseñador utiliza para deseñar a tira e determinar dimensións, tolerancias, dirección de alimentación, minimización de chatarra e moito máis.

Mecanizado de aceiros e troqueles para ferramentas:O CNC garante un maior nivel de precisión e repetibilidade incluso para as matrices máis complexas.Os equipos como fresas CNC de 5 eixes e fío poden cortar aceiros de ferramentas endurecidos con tolerancias extremadamente estreitas.

Procesamento secundario:O tratamento térmico aplícase ás pezas metálicas para mellorar a súa resistencia e facelos máis duradeiros para a súa aplicación.O moenda emprégase para rematar pezas que requiren alta calidade superficial e precisión dimensional.

EDM por cable:O mecanizado por descarga eléctrica de fío dá forma a materiais metálicos cun fío de latón cargado eléctricamente.Wire EDM pode cortar as formas máis complicadas, incluíndo pequenos ángulos e contornos.

Procesos de deseño de estampación metálica

A estampación de metal é un proceso complexo que pode incluír unha serie de procesos de conformación de metal: corte, perforación, dobrado e perforación e moito máis.Blanking:Este proceso consiste en cortar o contorno groso ou a forma do produto.Esta etapa trata de minimizar e evitar as rebabas, que poden aumentar o custo da túa peza e prolongar o prazo de entrega.O paso é onde determinas o diámetro do burato, a xeometría/conicidade, o espazamento entre o borde e o buraco e inseris a primeira perforación.

Dobrado:Cando estea a deseñar as curvas na súa parte metálica estampada, é importante permitir material suficiente; asegúrese de deseñar a súa parte e o seu espazo en branco para que haxa material suficiente para realizar a curva.Algúns factores importantes para lembrar:

1.Se se fai unha curva demasiado preto do burato, pode deformarse.

2. As muescas e pestanas, así como as ranuras, deben deseñarse con anchos que sexan polo menos 1,5 veces o grosor do material.Se se fan máis pequenos, poden ser difíciles de crear debido á forza exercida sobre os golpes, o que fai que se rompan.

3.Cada esquina do teu deseño en branco debe ter un raio que sexa polo menos a metade do grosor do material.

4.Para minimizar os casos e a gravidade das rebabas, evite as esquinas afiadas e os recortes complexos cando sexa posible.Cando tales factores non se poden evitar, asegúrese de anotar a dirección da rebaba no seu deseño para que se poidan ter en conta durante o estampado.

Acuñación:Esta acción é cando se golpean os bordos dunha peza metálica estampada para aplanar ou romper a rebaba;isto pode crear un bordo moito máis suave na zona acuñada da xeometría da peza;isto tamén pode engadir resistencia adicional ás áreas localizadas da peza e isto pódese utilizar para evitar procesos secundarios como desbarbado e moenda.Algúns factores importantes para lembrar:

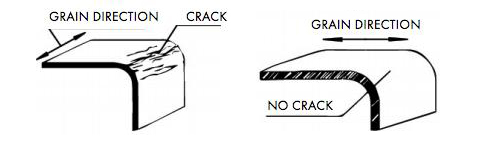

Plasticidade e dirección do gran– A plasticidade é a medida da deformación permanente que sofre un material ao ser sometido a unha forza.Os metais con máis plasticidade son máis fáciles de formar.A dirección do gran é importante en materiais de alta resistencia, como metais temperados e aceiro inoxidable.Se unha curva vai ao longo do gran dunha alta resistencia, pode ser propensa a rachar.

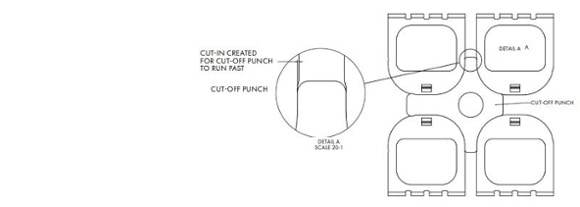

Distorsión de curvatura/bulto:O abultamento causado pola distorsión do dobrado pode ser tan grande como a metade do espesor do material.A medida que o grosor do material aumenta e o raio de curvatura diminúe, a distorsión/bulto faise máis grave.Carrying Web e corte "desaxustado":Isto é cando se require un lixeiro corte ou golpe na parte e normalmente ten unha profundidade de aproximadamente 0,005".Esta característica non é necesaria cando se utilizan ferramentas de tipo composto ou de transferencia, pero é necesaria cando se utilizan ferramentas de matriz progresiva.

Parte personalizada estampada para equipos de monitorización vital na industria médica

Un cliente da industria médica achegouse a MK para personalizar o selo metálico dunha peza que se usaría como resorte e escudo electrónico para equipos de vixilancia vital no campo médico.

1.Necesitaban unha caixa de aceiro inoxidable con funcións de pestana de resorte e tiñan problemas para atopar un provedor que proporcionase un deseño de alta calidade a un prezo accesible nun prazo razoable.

2.Para satisfacer a petición única do cliente de chapar só un extremo da peza, en lugar de toda a parte, asociámonos cunha empresa de estañado líder no sector que foi capaz de desenvolver un proceso de chapado selectivo e dun único bordo avanzado.

MK foi capaz de satisfacer os complexos requisitos de deseño mediante unha técnica de apilado de materiais que nos permitiu cortar moitas pezas en branco á vez, limitando os custos e reducindo os prazos de entrega.

Conector eléctrico estampado para unha aplicación de cableado e cable

1.O deseño era moi complexo;estas cubertas estaban destinadas a ser usadas como cables en cadea dentro de canalizacións eléctricas no chan e baixo o chan;polo tanto, esta aplicación presentaba inherentemente limitacións de tamaño estritas.

2.O proceso de fabricación foi complicado e caro, xa que algúns dos traballos do cliente requirían unha cuberta totalmente completada e outros non, o que significa que AFC estivera creando as pezas en dúas pezas e soldándoas cando fose necesario.

3.Traballando cunha tapa do conector de mostra e cunha única ferramenta proporcionada polo cliente, o noso equipo de MK puido realizar enxeñaría inversa da peza e da súa ferramenta.Desde aquí, deseñamos unha nova ferramenta, que poderiamos utilizar na nosa prensa de estampación progresiva Bliss de 150 toneladas.

4.Isto permitiunos fabricar a peza nunha soa peza con compoñentes intercambiables, en lugar de fabricar dúas pezas separadas como viña facendo o cliente.

Isto permitiu un importante aforro de custos (un 80 % de desconto no custo dun pedido de 500.000 pezas) así como un prazo de entrega de catro semanas en lugar de 10.

Estampado personalizado para airbags automotrices

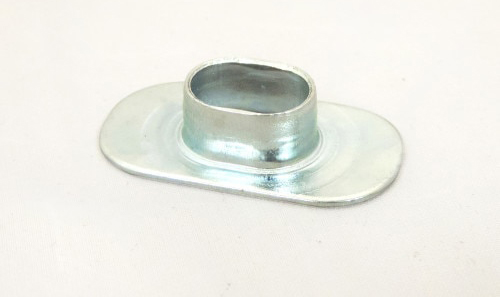

Un cliente de automóbiles requiriu un ojal metálico de alta resistencia e resistencia á presión para o seu uso en bolsas de aire.

1. Cun cadro de 34 mm x 18 mm x 8 mm, o ojal necesario para manter unha tolerancia de 0,1 mm e o proceso de fabricación necesario para acomodar o estiramento único do material inherente á aplicación final.

2. Debido á súa xeometría única, o ojal non se puido producir usando ferramentas de prensa de transferencia e a súa embutición profunda presentaba un desafío único.

O equipo de MK construíu unha ferramenta progresiva de 24 estacións para garantir o desenvolvemento axeitado do trazo e utilizou aceiro DDQ con cincado para garantir unha resistencia óptima e resistencia á corrosión.A estampación metálica pódese usar para crear pezas complexas para unha gran variedade de industrias.Queres saber máis sobre as distintas aplicacións de estampación de metal personalizadas nas que traballamos?Visita a nosa páxina de Estudos de casos ou ponte en contacto directamente co equipo de MK para discutir as túas necesidades únicas cun experto.